Waveguide-Antennen in Perfektion

Hochleistungsspritzguss und Metallisierung für Waveguide-Antennen mit höchsten Qualitätsansprüchen

Warum Kunststoff-Hohlleiter?

Waveguide-Antennen erfordern komplexe 3D-Wellenleiterstrukturen und höchste Präzision in der Metallisierung. Zusätzlich müssen sie thermischer und klimatischer Wechselbeanspruchung sowie – je nach Anwendung – auch einem Lötprozesss standhalten. Dafür setzen wir auf leistungsstarke Hochleistungskunststoffe.

Gemeinsam entwickeln wir Lösungen, die Ihr Produkt verbessern in puncto:

- Kosteneffizienz: Serienfertigung per Spritzguss

- Designfreiheit: Komplexe Geometrien realisierbar

- Lebensdauer: Schichtauswahl in der Metallisierung, Haftfestigkeit, Korrosionsbeständigkeit

- Funktion: Leitfähigkeit, Wirkungsgrad optimiert

Unsere Technologischen Schwerpunkte

Profitieren Sie von unserer langjährigen Erfahrung – insbesondere in diesen Bereichen:

Materialien für höchste Anforderungen

Wir haben langjährige Erfahrung in der Auswahl optimaler Hochleistungswerkstoffe (PPS, PEI, COC, LCP, IXEF…) für ihren spezifischen Anwendungsfall und beraten Sie diesbezüglich gern

- Temperaturbeständig bis >260 °C

- Metallisierbarkeit

- Präzisionsspritzguss

- HF-optimierte Auswahl für minimale Verluste

Präzision im Spritzguss

Unsere Werkzeuge und Prozesse sind so ausgelegt, dass jedes Detail im Mikrometerbereich stimmt – von dem Prototyp bis zur Serienfertigung

- Mehrkavitäten-Werkzeuge für Serienproduktion

- Werkzeugstandzeit durch Verschleißschutzbeschichtung

- Mikropräzision & gratfreie Durchbrüche

- Qualitätskontrolle mittels Bildverarbeitung ggf. bis 100% Prüfung

- Automation

Beschichtungstechnologien

Durch innovative Schichtsysteme machen wir Kunststoff leitfähig, widerstandsfähig und hochfrequenztauglich

- Galvanische & chemische Metallisierung auch auf PPS

- Sputtern insbesondere für dünnere Schichten mit hoher Oberflächenqualität

Qualitätssicherung

Jedes Bauteil durchläuft umfassende Prüfungen – damit am Ende genau die Performance erreicht wird, die Ihr Projekt braucht

- SPC überwachter Spritzgussprozess, auf Wunsch Schuss-zu-Schuss Dokumentation

- Kontrolle und Überwachung der Gratbildung

- DoE zur systematischen Ableitung von Stellgrößen für den Prozess

- Schichtdickenmessung

- Leitfähigkeits- & ggf. Funktionsprüfungen

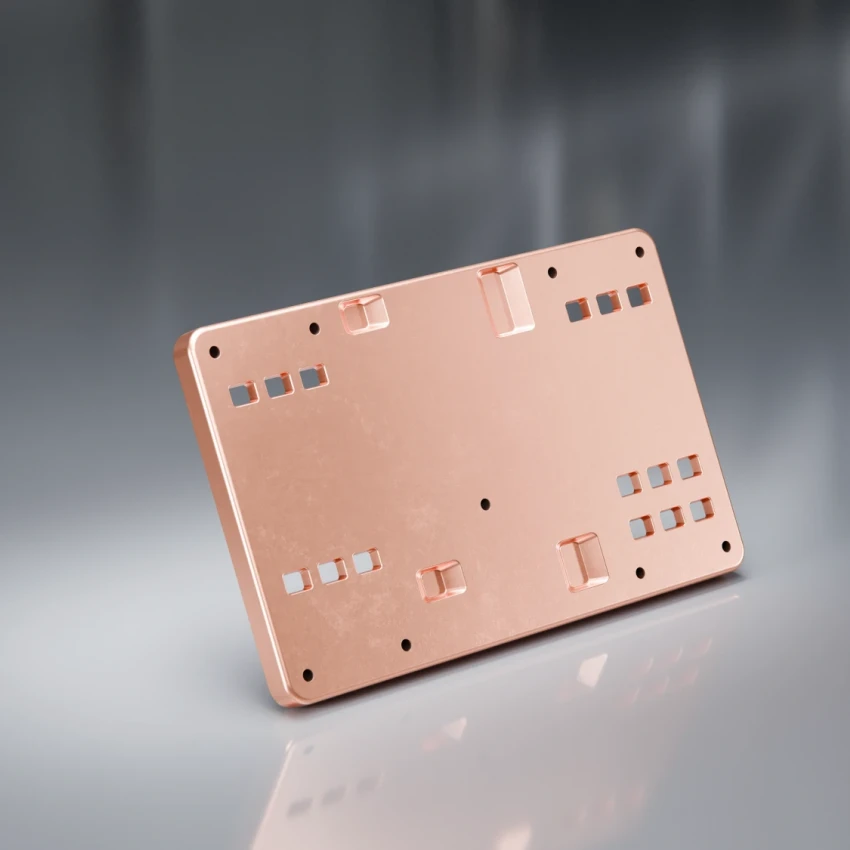

Radarantenne mit Kupferbeschichtung (ggf. auch mit weiteren Deckschichten)

Radarantenne mit Silberbeschichtung als funktionale Deckschicht

Ihre Vorteile mit VIAOPTIC

Mit VIAOPTIC entscheiden Sie sich für einen Partner, der Erfahrung, Technologie und Innovationsgeist vereint – und Sie von der ersten Idee bis zur Serienfertigung begleitet

- Innovationsführerschaft bei Kunststoffoptiken & Beschichtungen

- Made in Germany – Qualität & Zuverlässigkeit

- Von Prototyp bis Serie – alles aus einer Hand

- Starke Partnernetzwerke

Vertrauen durch Kompetenz

Unsere Kunden verlassen sich auf geprüfte Qualität – und wir liefern. Als nach IATF 16949 zertifiziertes Unternehmen erfüllen wir die weltweit anerkannten Qualitätsstandards der Automobilindustrie. Das bedeutet:

- lückenlose Prozesssicherheit

- Dokumentierte Rückverfolgbarkeit

- eine kompromisslose Orientierung an Null-Fehler-Strategien

FAQ - Sie haben Fragen?

Wir haben die Antworten – klar, verständlich und auf den Punkt

Welche Kunststoff lassen sich gut metallisieren?

Im Unterschied zu dekorativen Metallschichten für die es seit langem gut funktionierende Systeme Kunststoff + Beschichtung gibt (Meist ABS oder PC/ABS basierend) werden für die Anwendung Radarsysteme Kunststoffe benötigt, die ganz anderen Anforderungen genügen müssen. Je nach Anforderung setzen wir auf Hochleistungspolymere wie PPS, COC oder LCP. PPS überzeugt durch hohe Wärmeformbeständigkeit (>260 °C) und gute HF-Eigenschaften und ist hinsichtlich der Metallisierung bekannt für Scheinwerferreflektoren, während COC und LCP besonders niedrige Verlustfaktoren bieten und LCP bekannt ist für Metallisierungen für das 3D-Mid Verfahren. Wir können Sie im Hinblick auf Ihre ganz spezifische So wählen wir für jede Anwendung und Produktanforderung bezüglich der Materialbasis und der Metallisierung beraten.

Welche Beschichtungsverfahren werden eingesetzt ?

Galvanische Metallisierung (Cu, Ni, Ag, Au) – für hohe Leitfähigkeit und insbesondere für gleichmäßige Schichtdicken auch in schwer zugänglichen Bereichen

PVD-Sputtern – für dünne, hochpräzise Funktionsschichten in einem Verfahren mit sehr geringen Prozessschwankungen, niedrige Kosten bei hohen Stückzahlen

Wie sind die Einsatzgrenzen (Temperatur, Klimawechsel,..) geeigneter Kunststoff + Schichtsystem Substrate einzuschätzen?

Temperaturbeständigkeit:

Bei geeigneter Wahl des Kunststoffes werden Temperaturwechselfestigkieten zwischen -40 und +150°C auch im Dauerwechselfestigkeitsversuch möglich.

Kurzzeitige Spritzenbelastung im Bereich >260°C können ebenfalls erreicht werden.

Die genauen Einsatzgrenzen hängen immer vom gewählten Kunststoff, dem Schichtsystem und dem Beschichtungsverfahren ab und sollten daher projektspezifisch optimiert und abgeprüft werden.

- PPS (z. B. Torelina A675 GS1): >260 °C (HDT), niedrige Wärmeausdehnungskoeffizienten

- COP/COC: sehr gute HF-Eigenschaften, aber begrenztere Temperaturbeständigkeit

- LCP: vorteilhaft bei HF-Verlusten, thermisch stabil, gute Galvanisierbarkeit

- IXEF; hohe thermische Belastbarkeit, niedrige Ausdehnungskoeffizienten, gute Galvanisierbarkeit

Wie hoch ist die Lebensdauer der Serienwerkzeuge?

Die Lebensdauer unserer Serienwerkzeuge ist ein entscheidender Faktor für Qualität und Wirtschaftlichkeit. Bei der Verarbeitung von Hochleistungskunststoffen wie PPS setzen wir auf verschleißgeschützte Werkzeugoberflächen, etwa durch CrN- oder DLC-Beschichtungen. So stellen wir sicher, dass auch bei hohen Anforderungen Standzeiten von einer Million Zyklen und mehr, erreicht werden können. Besonders bei Mehrkavitäten-Werkzeugen mit 8 bis 16 Nestern ist eine präzise Heißkanalregelung unverzichtbar, um gleichbleibende Qualität ohne Gratbildung zu gewährleisten. Eine sorgfältige Werkzeugpflege und die richtige Kombination aus Material, Konstruktion und Beschichtung tragen wesentlich zur langen Lebensdauer und konstant hohen Bauteilqualität bei.

Welche technischen Sauberkeitskritierien werden benötigt und wie werden diese erreicht ?

Die technische Sauberkeit ist eine Grundvoraussetzung für eine zuverlässige Beschichtung und damit für die Funktionalität der Bauteile. Schon kleinste Partikel, Grate oder Rückstände können die Haftung von Metallschichten beeinträchtigen und die elektrische sowie mechanische Performance mindern. Daher legen wir besonderen Wert auf gratfreie Bauteile, staubfreie Oberflächen und rückstandsfreie Vorbehandlung. Um diese Standards zu erreichen, setzen wir auf moderne Verfahren im Werkzeugbau, präzise Heißkanaltechnik Prozessregelung von Mehrfachkavitäten und damit zur Gratminimierung und nasschemische bzw. plasmaunterstützte Reinigungsprozesse der Werkzeugeinsätze. Bei besonders sensiblen Bauteilen erfolgt zudem eine reinraumnahe Handhabung. Auf diese Weise schaffen wir die notwendige Basis für langlebige, hochpräzise und funktional sichere Schichtsysteme.

Sie wissen, was Sie brauchen – wir wissen, wie man es fertigt

Kontaktieren Sie unser Team im Vertrieb!

Philipp Hornik - Head of Sales

Marcel Pfeifer

Dr. Markus Cremer

Telefon: +49 6441 9011-458

E-Mail: sales@viaoptic.de